Ultraschallsensor FAQ: Reichweite und Genauigkeit

Für die richtige Auswahl eines Sensors muss geklärt werden, welche Faktoren auf die Reichweite und Genauigkeit von Sensoren wirken und mit welchen Mitteln sich fehlerhafte Messungen bereinigen lassen.

1. Welche Faktoren beeinflussen die Reichweite von Ultraschallsensoren?

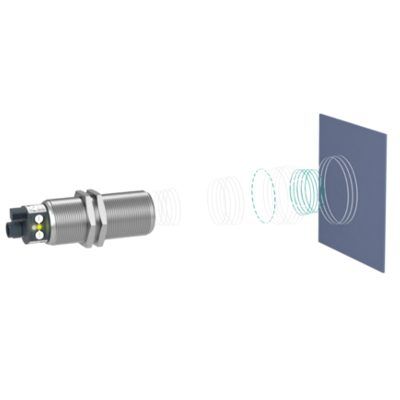

Einfluss auf die Reichweite eines Ultraschallsensors haben die Oberflächenbeschaffenheit und der Anstellwinkel eines Objekts. Die höchste Reichweite wird durch eine ebene Fläche (Normreflektor), die sich exakt im rechten Winkel zur Sensorachse befindet erreicht. Bei sehr kleinen Gegenständen oder Objekten, die den Schall teilweise „wegreflektieren“, verringert sich die Reichweite entsprechend. Bei Objekten mit glatter Oberfläche muss der 90°-Anstellwinkel möglichst genau eingehalten werden. Besitzt das Objekt eine raue Oberflächenstruktur, kann der Winkel entsprechend weiter abweichen. Auch Staub und eine hohe Luftfeuchtigkeit dämpfen die Schallwellen in der Luft ab. Da die Ultraschallsensoren von Pepperl+Fuchs jedoch mit großen Funktionsreserven ausgestattet sind, wirkt sich dieser Umstand kaum auf die Reichweite aus.

Die höchste Reichweite wird durch eine ebene Fläche (Normreflektor), die sich exakt im rechten Winkel zur Sensorachse befindet erreicht.

2. Welche Faktoren beeinflussen die Schallkeule?

Das Erkennungsverhalten oder auch Ansprechkurve einer Schallkeule werden in Kurven dargestellt. Aus diesen Kurven lässt sich ablesen, in welchem Bereich die sichere Erkennung eines bestimmten Objekts möglich ist. Die Reflexionseigenschaften eines Objekts sind hauptsächlich verantwortlich für die Ansprechkurve. Wenn ein Objekt eine große Oberfläche besitzt und optimal ausgerichtet ist (große Schallkeule), wird es besser erkannt als kleine, runde oder schlecht reflektierende Objekte (kleine Schallkeule).

3. Kann die Schallkeule mithilfe einer Software modifiziert werden?

Die Sensorempfindlichkeit und somit die Schallkeule können durch Ultraschallsensoren mit einstellbarer Schallkeule gezielt verändert werden. Der Erfassungsbereich für die optimale Erkennung eines Objekts lässt sich durch Programmierung oder Teach-in anpassen. Die Programmierung der Sensoren von Pepperl+Fuchs erfolgt mit den Software-Tools ULTRA 3000, SONPROG, PACTware (IO-Link) oder ULTRA-PROG-IR. Durch die Programmierung kann die gesamte Empfindlichkeit des Ultraschallsensors verringert werden, d. h. die Schallkeule wird in ihrer Länge (axiale Schallkeulenmodifikation) und in ihrer Breite (laterale Schallkeulenmodifikation) reduziert. Mithilfe entsprechender Parameter lassen sich die laterale und axiale Schallkeulenbreite unabhängig voneinander anpassen. Aufgrund der axialen Schallkeulenmodifikation verringert sich hauptsächlich die Länge der Schallkeule, die laterale Schallkeulenmodifikation verringert hingegen die Breite. Durch Verkleinern der Schallkeule lassen sich also störende Gegenstände oder Anbauten an Maschinen oder in Behältern ausblenden.

4. Wie verhält sich Ultraschall bei Überdruck?

Zwischen Normalnull und 3.000 m Höhe nimmt die Schallgeschwindigkeit um weniger als 1 % ab. Auch die atmosphärischen Schwankungen an einem bestimmten Ort sind vernachlässigbar gering und wirken sich kaum messbar auf die Schallgeschwindigkeit aus. Herrscht in einer Anwendung ein Überdruck von mehr als 1 Bar gegenüber Normaldruck, so erhöht sich die Schallgeschwindigkeit bei gleichzeitiger Abnahme der Luftdämpfung. Dadurch haben Ultraschallsensoren bei Überdruck eine erhöhte Reichweite im Vergleich zu Normaldruckbedingungen. Ab einem Überdruck von etwa 3 Bar über Normaldruck müssen Parametereinstellungen in den Sensoren verändert werden, damit die erhöhte Reichweite und die geringere Luftdämpfung nicht zu Interferenzen und Messfehlern führen.

Sicherheitshinweis:

Bei Einbausituationen mit Überdruck ist zu beachten, dass die meisten Standard-Ultraschallsensoren konstruktiv nicht darauf ausgelegt sind, lediglich mit ihrer Front im Druckbereich eingebaut zu werden, wenn der Rest des Sensors sich außerhalb des Druckbereichs befindet. Für derartige Einbausituationen gibt es spezielle Modelle. Es ist hingegen kein Problem, auch Standardmodelle komplett im Überdruckbereich zu verbauen. Dabei sind lediglich die vorstehenden Hinweise bzgl. möglicher Parameteranpassung bei höheren Drücken zu beachten.

5. Was bedeutet Genauigkeit bei Ultraschallsensoren?

Als Genauigkeit bzw. absolute Genauigkeit wird der Unterschied zwischen dem vom Ultraschallsensor ausgegebenen Messwert und der tatsächlichen Messdistanz bezeichnet. Beim Einsatz von Ultraschall-Näherungsschaltern im industriellen Arbeitsbereich von -25 °C bis +70 °C sind absolute Genauigkeiten von 1-3 % realistisch. Sind konstante Umgebungsbedingungen gegeben, so sind auch höhere Genauigkeiten erreichbar. Hierbei empfiehlt es sich, die Temperaturkompensation über das Programmier-Tool auszuschalten. Eine weitere Möglichkeit besteht in der Verwendung eines Ultraschall-Referenzsensors, bei dem ein zweiter Sensor gleichen Typs parallel zum Messsensor montiert und auf ein feststehendes Objekt ausgerichtet wird. Bei Änderungen der Umgebungsbedingungen in der Messstrecke ändert sich dabei auch die Entfernung des Objekts aufgrund der geänderten Schallgeschwindigkeit. Um diesen Messfehler muss folglich der Messwert des Messsensors, z. B. in der Steuerung, korrigiert werden.

Aus Praxissicht sind beim industriellen Einsatz von Ultraschall-Näherungsschaltern im Arbeitsbereich von -25°C bis +70°C absolute Genauigkeiten von 1-3 % realistisch.

Kostenloser PDF-Download

Abonnieren Sie unseren Newsletter und erhalten Sie regelmäßig Neuigkeiten und Wissenswertes aus der Welt der Automatisierung.